用我們自己的裝備開發(fā)油氣資源

|

深水鉆采團隊進行采油樹測試作業(yè)。 |

|

水下團隊在甲板測量油管掛密封尺寸。 |

|

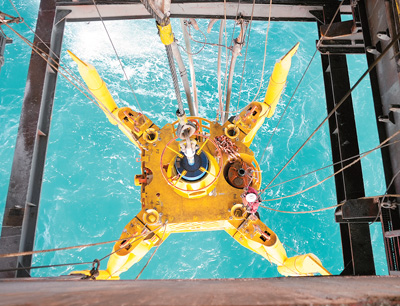

深水鉆采團隊進行采油樹海上安裝作業(yè)。 |

|

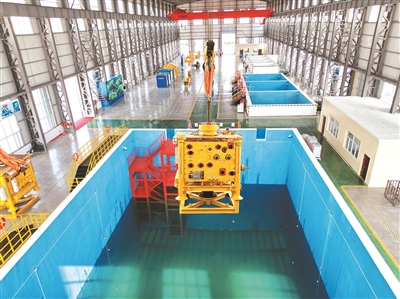

淺水采油樹在水下實驗室測試。 |

|

淺水水下采油樹吊裝下水。 |

|

延伸閱讀 |

|

“深海一號” |

|

“海洋石油982” |

北緯17度33分,東經108度35分,南海樂東22—1氣田。經由國產深海采氣樹,天然氣源源不斷涌入海底管匯送上陸地,化作灶頭的火,點亮萬家,悄然影響我們的生活。

水下采油樹和采氣樹是深水油氣田開發(fā)的關鍵設備,兩者有諸多相似之處,是用于連接地層深處油氣和外部運輸管道,像一個智能“水龍頭”控制著油氣開采速度,并實時監(jiān)測和調整生產情況。這兩種關鍵設備涉及數十項尖端技術,設計難度大且加工制造工藝要求高,全球僅有少數幾家公司掌握其設計制造能力。近年來,通過聯(lián)合攻關,國內企業(yè)解決了“卡脖子”問題,寫下科技自立自強故事。

我們是如何完成科研攻關的?這對端牢能源飯碗有何意義?記者進行了采訪。

從0到1

國產水下采油樹近年來捷報頻傳:

2021年5月,中國自主研發(fā)的首套淺水水下采油樹系統(tǒng)在渤海海試成功,14個月后成功投產;

2022年6月,中國首套國產化深水水下采油樹在海南投用;

今年2月,首套在國內完成總裝的1500米級深水水下采油樹于澄邁油服1號園區(qū)交付投產,成為陵水25—1氣田開發(fā)項目的主要裝備之一;

…………

這,是自主創(chuàng)新的智慧與汗水結出的碩果。

5年前,36歲的控制技術專家張嶸,接到一個“跨界”任務——開展深水水下采油樹安裝及修井控制系統(tǒng)設計攻關。

深水水下采油樹安裝及修井控制系統(tǒng),是深水水下采油樹的“大腦”。2019年7月,由中海油能源發(fā)展股份有限公司工程技術分公司牽頭申報相關課題通過,設計攻關拉開序幕。

設計團隊僅有4人,均為人工舉升控制技術出身。在以往的深水完修井作業(yè)中,國外服務商禁止中方人員進入深水水下采油樹水下控制單元。“我們從未接觸過這個系統(tǒng),甚至從來都沒見過深水水下采油樹,是純‘小白’。”項目經理張亮說。

水下采油樹要在水深超過500米、溫度低于6攝氏度的海底低溫高壓環(huán)境中穩(wěn)定工作20年,同時實現對氣井生產油氣流的精準操控,這對裝備的設計水平和建造技術提出了極高要求。

幾名年輕人一頭扎進資料庫。查閱國外專業(yè)文獻400余篇、行業(yè)標準規(guī)范20余項,從酷暑到嚴寒,從天津臨港車間到惠州大亞灣基地,他們數月如一日挑燈夜戰(zhàn)。2021年5月,他們完成了主控站硬件系統(tǒng)詳細設計,形成1000余張圖紙,提交挪威船級社送審設計規(guī)格書68份。

“整個系統(tǒng)像被女媧吹了口氣的泥人一樣,在我們手中活了!”張嶸說。2021年12月,系統(tǒng)完成所有功能驗證。

在安裝及修井控制系統(tǒng)中,如果說主控站是“大腦”,作為核心驅動設備的液壓單元(HPU)就是“心臟”。“我們攻克了機電儀耦合系統(tǒng)集成測試、長距離液壓輸送和系統(tǒng)清潔度保障工藝,液控單元設計壓力等級較進口設備提高3倍,實現國內全海域操作壓力覆蓋。”HPU設計研發(fā)課題負責人屈少林說。

2021年10月,中國首套自研深水水下采油樹安裝及修井控制系統(tǒng)核心裝備下線,中國海油拿到首個這一系統(tǒng)的挪威船級社認證證書。

歷時3年,經過聯(lián)合攻關,水下生產、水下控制、水下監(jiān)測等多項關鍵技術取得突破,國內企業(yè)終于掌握了深海采油樹設計、制造、測試及安裝技術。2022年5月11日,首套國產化深水水下采油樹在海南鶯歌海海域完成海底安裝,6月投用,標志著中國深水油氣開發(fā)關鍵技術裝備研制邁出關鍵一步。

齊頭并進

在深海采油樹艱苦攻關的同時,另一支團隊正對淺海采油樹發(fā)起攻關。

距離海平面100米以內的水域,被稱為淺水水域。在此深度的油氣田開發(fā)多采用水上平臺的方式進行生產,但在典型的淺水水域渤海,航運繁忙、漁業(yè)發(fā)達,油氣田開發(fā)協(xié)調較為困難。油氣資源儲備量很高,利用率卻不高。渤海受通航影響制約的油田有幾十個,涉及數百口油井,每年幾百萬噸原油產量不能釋放,受制約難動用的原油儲量更是上億噸。

研發(fā)淺水采油樹就是為渤海海域特殊情況量身打造的方案。擔此重任的,是一家民營企業(yè)——威飛海洋。

威飛海洋是一家生產水上油氣開發(fā)設備的企業(yè)。由水上平臺轉為水下生產模式,無疑是全新的挑戰(zhàn)。

相對于深海采油樹,淺水采油樹的研發(fā)會不會更容易?

“淺水采油樹的開發(fā)有其特殊困難。”威飛海洋裝備制造有限公司技術發(fā)展部部長王濤說,“這是世界首創(chuàng),國外也沒有先例可循。另外黃河、灤河等河流每年為渤海灣帶來大量沉積物,讓渤海水域能見度很低,給淺水采油樹的設計和研發(fā)工作帶來很大困難。”

難點就是創(chuàng)新的起點。

材料工程、焊接工藝、水下防腐、海洋生物污損防治,10余個專業(yè)互相配合,1264份圖紙的繪制,450份技術規(guī)范的編制……淺水水下采油樹系統(tǒng)的1358個零部件的設計、加工、組裝和測試工作,終于全部完成。2022年7月,首套國產化淺水水下采油樹系統(tǒng)投產應用,國產化率達88%。

威飛海洋自主研發(fā)的淺水水下采油樹,比常規(guī)設備高度降低近25%,重量降低35%。如今,威飛海洋已在渤海和南海“種”下8棵“樹”,均已完成工程化應用。“我們不會就此止步,下一個目標是繼續(xù)突破關鍵部件的設計和制造,爭取做到100%國產化。”王濤說。

不只是威飛海洋。重慶前衛(wèi)、美鉆能源……為攻克關鍵技術裝備,全產業(yè)鏈都行動起來。作為產業(yè)鏈鏈長,中國海油牽頭聯(lián)合國內海洋石油裝備研發(fā)制造企業(yè),對高壓密封、海水防腐、精密加工、深水濕式電氣連接等一系列關鍵核心技術難題展開攻關,最終成功掌握了水下采油樹總體方案設計、安裝工藝及配套工具設計、制造與檢驗、工程配套服務等關鍵技術,水下采氣樹技術也同時獲得突破。

為保證裝備可靠性和功能性,中國海油根據國際標準開展了內外壓試驗、高低溫循環(huán)試驗、振動測試等產品性能測試,以及陸地集成測試和海上試驗測試,全部合格。

前景廣闊

油氣資源開發(fā),為啥一定要用自己的裝備?

成本是重要考量因素。中海油能源發(fā)展股份有限公司水下采油樹系統(tǒng)項目組項目經理同武軍算了筆賬:一套采油樹價格高達幾千萬元,而這只是開始。后面的安裝、維保都面臨高額費用——外方工程師服務費每人每天數萬元,一次服務下來通常需要多人的團隊工作數日,動輒數百萬元的花費。

這也解釋了一個現象:在許多關鍵技術領域,外方很樂意提供全包圓式的“交鑰匙工程”,后期通過服務費還能賺取源源不斷的高額收入,對核心技術卻咬死不松口。

據悉,使用國產深水水下采油樹相較進口產品節(jié)約成本約27%,同類裝備規(guī)模化生產后造價有望進一步降低。“國內的技術突破也將帶動國際市場變化,打破國外幾家企業(yè)壟斷的局面。”同武軍進一步指出,高昂的采購成本也決定了只有在油氣儲量足夠豐富的大油田才具備經濟價值,而關鍵設備實現國產化,隨著成本降低,可以使許多原本不具備經濟效益的海上邊際油氣田得到有效開發(fā),對帶動海洋油氣裝備相關產業(yè)發(fā)展具有積極意義。

南海油氣資源量高達350億噸,是中國能源的重要接替區(qū)。大部分海洋油田都是水下開發(fā)模式,水下采油樹、采氣樹作為關鍵裝備市場需求很大,應用前景廣闊。

“目前我們已成功構建中國海油水下采油樹自主品牌HAILOONG SUBSEA,具備自主設計、總裝集成、測試認證、現場安裝與生產運維一體化核心能力,形成一套完備的中國海油產品質控體系文件,為水下高端裝備科技創(chuàng)新應用打開了新局面。”同武軍說。

廣闊前景也對產業(yè)鏈提出了更高要求。“項目研發(fā)成功后走向產業(yè)化還有一段路要走。”同武軍表示,“產業(yè)要標準化、低成本、供應鏈穩(wěn)定可控,對全環(huán)節(jié)都是一種挑戰(zhàn),另外產品穩(wěn)定性還需更長時間來驗證。”

推動關鍵設備國產化,也是端牢能源飯碗保障能源安全的必由之路。中國海油董事長汪東進表示,中國海油技術研發(fā)團隊將加快深海油氣水下生產系統(tǒng)配套設備的國產化研制進程,推動高技術國產裝備在海洋油氣資源勘探開發(fā)過程中的廣泛運用,為提高國內能源自給率、保障國家能源安全提供更加可靠的裝備保障。

“李四光摘掉了中國貧油的‘帽子’,如今中國在自主開發(fā)油氣資源的路上闊步向前。”同武軍說,“實現產業(yè)化前景光明,我們還將走向更深更遠的藍海。”

關注公眾號:人民網財經

關注公眾號:人民網財經

分享讓更多人看到

微信掃一掃

微信掃一掃

第一時間為您推送權威資訊

第一時間為您推送權威資訊

報道全球 傳播中國

報道全球 傳播中國

關注人民網,傳播正能量

關注人民網,傳播正能量